تاریخچه ریل راه آهن

اولین قطارهای ساخته شده قطار هایی بود که توسط اسب حمل می شد. به همین دلیل ریل های آنها چوبی بود. در ابتدای دهه ۱۷۶۰، این ریل های چوبی با میله های چدنی نصب شدند و ریل ها از چوب به آهنی تبدیل شدند. با این وجود، هنگام عبور اجسام سنگین به راحتی شکسته می شدند، اما مزیت آن این بود که آنها بسیار سریع و ارزان ساخته می شدند.

یکی دیگر از معایب این ریل ها این بود که تسمه های بالایی گاهی پاره می شد و به کف واگن برخورد می کرد. در نتیجه، با اینکه ساخت آنها ارزان بود، هزینه نگهداری و تعمیر آنها بسیار گران و زیاد می شد. برای اصلاح ریل ها، ریل های ترکیبی چدن و چوب را به ریل های چدنی فلنج تبدیل شدند، از سوی دیگر چرخ واگن ها به صورت تخت ساخته شد.

بعداً، مردی به نام ویلیام جسپ به این نتیجه رسید که اگر لبه ای برای مسیری که چرخ های واگن در آن قرار می گرفتند تعبیه کند، ریل بهتر عمل می کرد.

متأسفانه ریل های چدنی مستعد شکستن با کمی فشار اضافی هستند، که این دردسر بزرگی بود زیرا ریل ها باید مرتباً تعمیر شوند.

به همین دلیل در سال ۱۸۲۰ شخصی به نام جان بیرکینشاو اختراعی به نام تکنولوژی نورد بهبود یافته را به ثبت رساند که باعث افزایش عمر آهن و جایگزینی آن با ریل های چدنی می شد. بنابراین، بین سال های ۱۸۲۵ تا ۱۸۴۰، دوره اوج ساخت ریل بود که از آن زمان به آن ریل راه آهن می گویند.

فولاد ترکیبی از چندین آلیاژ و بسیار قوی تر از آهن است و در صورت استاندارد، حتی تحت بارهای بسیار سنگین تغییر شکل نمی دهد و نمی شکند.

ریل های فولادی بستری برای ساخت ریل های طولانی تر را فراهم نمودند. یکی از مشکلات اصلی در ساخت خطوط راه آهن این بود که آنها باید به صورت یکپارچه ساخته شدند، بنابراین خطوط راه آهن را نمی توان در مسیرهای بسیار طولانی یا پیچ در پیچ ساخت.

به همین دلیل به تدریج از جوشکاری برای اتصال ریل ها استفاده کردند. با این کار ریل ها به راحتی در کارخانه ساخته شده و در محل جوش داده می شوند.

آشنایی با ریل جرثقیل

انواع ریل فولادی

چهار نوع روش تولید ریخته گری برای خطوط راه آهن فولادی وجود دارد: تصفیه فولاد و دمیدن اکسیژن زیمنس یا کوره های باز کوره الکتریکی توماس اگرچه روش های تولید ریل فولادی متفاوت است، اما در ساخت ریل فولادی معمولاً سه نوع ریل فولادی زیر وجود دارد: ریل معدنی ریل جرثقیلی ریل راه آهن در ادامه به توضیح مختصر هر یک و جنس فولاد ریل راه آهن می پردازیم.

ریل و واگن معدنی

همانطور که از نام آن پیداست از این نوع راه آهن برای مسیرهای واگن های معدنی استفاده می شود.

این ریل ها در معادن باعث افزایش سرعت کار و انتقال مواد می شود. در نتیجه، کارگران بیشتر انرژی را به جای حمل و نقل استخراج کرده و در نهایت سود بیشتری کسب می کنند.

بنابراین استفاده صحیح از خطوط راه آهن معدنی، حجم استخراج معدن را به میزان قابل توجهی افزایش می دهد. بنابراین هزینه ای که برای ریل های معدنی پرداخته می شود نوعی سرمایه گذاری است.

ریل های جرثقیلی سقفی

این ریل ها با توجه به نوع کاربرد در انواع مختلفی تولید می شوند و KP، A، QU، CR و MRS نام دارند. از بین تمامی این ریل ها، نوع A پرکاربرد ترین ریل است.

ریل راه آهن

این نوع ریل ها بیشترین کاربرد را برای خطوط باری بین شهری و کشوری دارند و هر چه کشوری بتواند خدمات بیشتری ارائه دهد، یقینا حمل و نقل قطاری بیشتر و راحت تری خواهد داشت.

مشخصات فنی ریل راه آهن

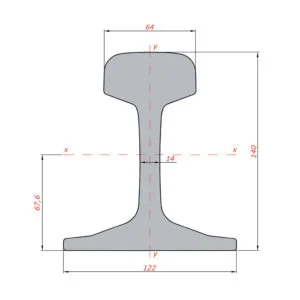

راه آهن از لحاظ شکل ظاهری از پروفیل های فولادی نورد شده تشکیل شده است که در دو خط موازی در کنار هم قرار گرفته و سپس به شاسی پیچ و مهره می شوند. از آنجایی که مهم ترین وظیفه راه آهن حمل بار و هدایت صحیح وسیله نقلیه است، باید به گونه ای ساخته شود که نیروهای ورودی خارجی در سراسر راه آهن توزیع شوند.

در غیر این صورت فشار بیشتری در نقاط خاصی وارد می شود و باعث شکستن ریل و انحراف قطار می شود. برای اینکه بتوان نیرو را توزیع کرد، ریل ها با بست ها متصل می شوند. این از نظر فنی مهم است زیرا اصطکاک بین وسیله نقلیه و ریل راه آهن را کاهش می دهد. بنابراین هیچ مانعی برای حرکت وجود ندارد و ریل ها بر اثر نیروی قطار نمی شکند. سایر مشخصات فنی که باید در ساخت خطوط راه آهن در نظر گرفته شوند عبارتند از اعمال، تنش های دینامیکی و استاتیکی، سایش و خوردگی و سایر نیروهای موجود.

در صورت رعایت تمامی این موارد در ساخت ریل، ریل با کیفیتی تولید می شود.

برای این کار، فرآیند تولید ریل باید بسیار دقیق باشد و عملیات متالورژی ثانویه و گازرزدایی در کوره پاتیلی باید به درستی در خلاء انجام شود. پس از تولید ریل، ریل های تولید شده باید از نظر عیوب شیمیایی، ابعادی، سطح ظاهری شمش به طور کامل بررسی شوند تا از نظر فنی مطابق با استانداردها واجد شرایط باشند.

استاندارد ریل فولادی

هر ریل ساخته شده باید دارای استاندارد هایی بر اساس نوع کاربرد، بر اساس بار محوری اعمال شده به مسیر و سرعت وسیله نقلیه در مسیر باشد.

به عنوان مثال فولاد UI360 در ایران برای بار محوری ۲۵ تن استفاده می شود. در واقع کشورهای مختلف اولویت های متفاوتی برای ساخت راه آهن دارند که برخی از آنها جهانی هستند. مهمترین استانداردهای جهانی برای ساخت راه آهن عبارتند از: استاندارد اروپایی یا نوع S استاندارد روسی یا نوع R استاندارد ژاپنی یا نوع JIS ریل ها با استانداردهای مختلفی تولید می شوند.

یکی از استانداردهای کاربردی استاندارد اروپایی است که برای تیپ S قابل استفاده است. نوع R مخفف استاندارد روسی است، نوع JIS استاندارد ژاپنی است.

در هر یک از این استانداردها روش های تولید و عملیات حرارتی مورد استفاده متفاوت است. در ادامه به چند نوع از تیپ های مهم در ریل راه آهن پرداخته می شود. تیپ UIC60 در پروژه های راه آهن شهری استفاده می شود. نوع S54 در مترو های با تلرانس ۱۴ تن و نوع S49 در قطارهای با تلرانس ۸ تا ۱۰ تن استفاده می شود.

ریل های R و S شناخته شده ترین ریل ها هستند و به دلیل ماهیت آنها فروش و استفاده بیشتری نسبت به سایرین دارند. در کنار این حروف عددی از دو رقم استفاده شده است که نشان دهنده وزن ریل در هر متر و همچنین نشان دهنده استحکام ریل است. هدف این ریل ها تقریباً یکسان است، بیشتر برای قطارهای بین شهری و مترو استفاده می شوند.

اما این دو نوع استاندارد شکل هندسی متفاوتی دارند. سطح مقطع ریل از نظر کف، ارتفاع، بال و قوس می تواند ابعاد مختلفی داشته باشد. لازم به ذکر است که گاهی در ساخت این تیپ ها از آلیاژهای مختلف استفاده می شود.

آنالیز آلیاژ ریل راه آهن

شاید با شنیدن نام ریل های فولادی فکر کنید که این ریل ها فقط برای راه آهن و قطارهای باری و مسافری یا مترو کاربرد دارند.

جالب اینجاست که اینطور نیست، طیف وسیعی از کاربرد ها برای انواع مختلف و مقاومت انواع ریل راه آهن وجود دارد. به عنوان مثال فولادهای CK45 و CK55 دارای مقاومت بسیار بالایی در برابر اصطکاک و سایش هستند که علاوه بر خطوط راه آهن برای نگه داری و مسیر حرکت جرثقیل های معلق، مسیر واگن های معدنی، مسیر باز و بسته شدن درب های صنعتی و انواع گاراژ ها نیز به کار می روند.

این فولاد ها حاوی ۰٫۴۵ درصد کربن، ۰٫۲۵ درصد سیلیکون و ۰٫۶۵ درصد منگنز هستند. فولادهای CK45 و CK55 حاوی آلیاژهای کربن، سزیم و منگنز معمولاً برای ساخت ریل استفاده می شوند. همچنین برای تسمه ها و چهار پهلو های ریل فولاد ST52 و میلگرد ST37 استفاده می شود.

مراحل ساخت ریل راه آهن

ساخت خطوط راه آهن مراحل پیچیده زیادی دارد که باید توسط مهندسان ناظر مجرب انجام شود. اگر بخواهیم خطوط راه آهن را بر اساس استاندارد EN 13674-1 تولید کنیم باید نکات زیر رعایت شود:

میزان نیتروژن ذوب

در ساخت میله های فولادی، نیتروژن مذاب به طور کلی کمتر از ppm 120 در نظر گرفته می شود، اما در ریل راه آهن بیشتر از ۹۰ ppm نیست.

میزان هیدروژن ذوب

مقدار هیدروژن در ریل باید کمتر از ۵٫۲ ppm باشد. مقدار این ماده بسیار مهم است، بنابراین در مراحل پایانی ریخته گری مجددا اندازه گیری می شود.

میزان اکسیژن ذوب

حداکثر سطح اکسیژن مذاب برای ریل های ساخته شده مطابق با این استاندارد ۲۰ ppm می باشد.

تست سولفور پرینت

این آزمایش پراکندگی و توزیع ترکیبات گوگردی را اندازه گیری می کند و آنها را با استانداردهای خاص مقایسه می کند.

تست سختی

سختی و استحکام ریل راه آهن بسیار مهم است، بنابراین برای تعیین این پارامتر باید پس از تولید آنالیز شیمیایی انجام شود.

عمق دکربوره

این پارامتر پس از ساخت نیز باید بررسی شود که استانداردی برای اندازه گیری سختی ریل فولادی است.

ناخالصی های اکسیدی

محتوای ناخالصی های اکسیدی در ریل های تولیدی بسیار مهم است و باید کاملاً مطابق با استاندارد باشد. معیارهای پذیرش ناخالصی های اکسیدی به شرح زیر است: K3 <10 برای حداقل ۹۵ درصد نمونه ها K3<20 برای حداکثر ۵ درصد نمونه ها

میزان تحمل بار ریل آهن چقدر است؟

تراورس یا ریل بند

ریل بند یا تراورس تکیه گاه های بتنی، چوبی یا فولادی هستند که ریل ها را نگه می دارند.

وظیفه تراورس ایجاد بستری برای ریل است که نیروها را از ریل به زیر سازی منتقل می کند.

حداکثر فاصله مجاز بین دو تراورس ۲۵ سانتی متر است. در خطوط با بارهای محوری کم، این فاصله تا ۷۵ سانتی متر قابل افزایش است.

در سال های اخیر ریل بند های فولادی بیشترین استفاده را در ریل راه آهن داشته اند. این نوع ریل بند ها امروزه به دلیل هزینه های بالای تولید و عمر مفید کوتاه کاربرد چندانی ندارد.

ریل بند های چوبی در مقایسه با انواع دیگر دارای مزایای بسیاری از نظر نرمی و سهولت حرکت قطارها هستند.

با این حال، تولید چنین ریل هایی گران است و بیشتر در کشورهایی استفاده می شود که تولید چوب راحت تر و ارزان تر است.

برای تقویت تراورس ، چوب را با فرآورده های نفتی آغشته و اشباع می کنند. امروزه در ایران بیشتر راه آهن های خارج از ایستگاه ها از ریل بندهای بتنی ساخته می شوند.

پابند

تثبیت ریل ها به تراورس ها به روش «پابند» انجام می شود که به دلیل اهمیت در نگهداری ریل ها و مسائل فنی از جمله جلوگیری از لغزش آن ها باید دارای مشخصات خاصی باشد. پابند متداول در ایران به پابند نوع k می گویند و شامل قطعاتی با نام های زیر می باشد: ۱- صفحه زیر ریل ۲- پیچ تراورس ۳- کلیپ (پابند ها) ۴- پیچ مخروطی ۵- فنر دوبل ۶ – لاستیک زیر ریل.

پارسنگ یا بالاست

پارسنگ یا به انگلیسی «بالاست» ( Track ballast): بالاست لایه ای از مواد سنگ خرد شده با قطر متوسط ۲۰ تا ۶۰ میلی متر است که به دلایل زیر مجموعه ای از تراورس ها و ریل ها بر روی آن قرار می گیرد:

بارهای وارده به ریل راه آهن را به طور یکنواخت توزیع می کند، بخشی از بار را جذب کرده و به زیرسازی منتقل می کند. بدون بالاست، تراورس ها را نمی توان تراز کرد.

خط تولید را از حرکت جانبی عمودی و طولی محافظت می کند. ذرات «بالاست» در ترکیب با تراورس، نیروها را بهتر پراکنده می کنند، در برابر نیروها و ارتعاشات دینامیکی مقاومت می کنند و در اثر جا به جایی خودروهای نورد باعث ضربه، لرزش و تضعیف و استهلاک صدا می شوند.

برای جلوگیری از تجمع آب، آب باران را در اطراف ریل ها و تراورس ها با عمل زهکشی به سرعت تخلیه می شود.

جلوگیری از یخ زدگی سطح راه و زیر سازی (از طریق عملیات زهکشی در شرایط نسبتاً سرد).

کاربرد با “بالاست”، عملیات تعمیر و نگهداری آسان تر است، تمام نا همواری ها و نا ترازی های خط توسط بالاست امکان پذیر می شود.

کند رشد گیاهان مزاحم و گیاهان درون خط را کند می کند، زیرا به دلیل زهکشی، آب مورد نیاز برای رشد گیاه در دسترس نخواهد بود.

بالاست مقداری از شوک دینامیکی را جذب می کند و در برابر بارهای وارده مانند فنر عمل می کند. البته هر سنگی برای راه آهن مناسب نیست و این سنگ ها حاوی ترکیبات سیلیسی هستند که در برابر سرما و اصطکاک مقاوم هستند. بالاست از سنگ های آذرین سخت و معادن کوهستانی مناسب استخراج می شود.

سنگ های مورد استفاده برای بالاست باید بازالت، دیوریت، کوارتز، پورفیری و گرانیت باشد. سنگ آهک دولومیت که دارای مشخصات فنی است گاهی برای بالاست استفاده می شود. مقاومت فشاری “بالاست” باید در حالت اشباع حداقل ۸۰۰ کیلوگرم برسانتی متر مربع و در حالت خشک ۱۲۰۰ کیلوگرم بر سانتی متر مربع باشد و میزان جذب آب نیز نباید بیشتر از ۳ درصد باشد.

در زیر بالاست لایه ای از مواد نسبتاً ریزدانه به نام “زیر بالاست” قرار دارد که هدف آن ک

۱- کاهش تنش وارده بر لایه زیرزمینی

۲- دور نگه داشتن سطح بالایی بستر از نفوذ سنگ بالاست است.

۳- محافظت از سطح زیر سازی ضد یخ زدگی

۴ – جلوگیری از نفوذ ذرات ریز جاده به بالاست

۵ – باعث افزایش بیشتر زهکشی می شود.

ریل معدنی چیست؟

وضعیت خط ریل راه آهن ایران و جهان

ریل تولیدی آهن آلات ایران U33 نام دارد اما ریل مناسب برای شرایط آب و هوایی و بار ایران UIC60 است. در سال ۸۶ مسئولان راه آهن کشوری با یک شرکت فولادی قراردادی برای تولید ریل مطابق با استانداردهای جهانی امضا کردند که به دلیل مشکلات واردات نتوانستند این کار را انجام دهند.

امروزه ۱۷ کشور دنیا تولیدکننده استاندارد ریل هستند و ایران نیز با پروژه ساخت راه آهن جدید در کارخانه ذوب آهن کشور به عنوان هجدهمین کشور تولید کننده ریل شناخته می شود.اما همچنان مشکل واردات مواد اولیه را دارد. بزرگترین تولید راه آهن چین است که سالانه ۵۵۰۰۰۰ تن ریل راه آهن تولید می کند. پس از آن ژاپن، آمریکا و اتریش تولیدکنندگان فعال در جهان هستند.

مصرف ریلی و واردات خطوط ریلی ایران

به طور کلی مصرف سالانه راه آهن بر اساس تعداد نوسازی خطوط و احداث خطوط جدید محاسبه می شود. متداول ترین ریل های مورد استفاده در راه آهن پروفیل های UIC54 و UIC60 هستند. با توجه به اینکه هر متر ریل های UIC60 حدود ۶۰ کیلوگرم وزن دارند، راه آهن به حدود ۱۲۰ تن ریل در هر کیلومتر نیاز دارد.

تاکنون خطوط ریلی مورد نیاز عمدتاً از روسیه، چین، هند و همچنین ThyssenKrupp و Voestalpine در آلمان و اتریش وارد شده است. در حال حاضر تعداد خطوط اصلی ریلی کشور حدود ۹ هزار کیلومتر است که بر اساس سند چشم انداز ۲۰ ساله ملی تا سال ۱۴۰۴ به ۲۵ هزار کیلومتر افزایش می یابد. در ۱۲ سال آینده ۱۶۰۰۰ کیلومتر راه آهن ساخته می شود و به طور متوسط سالانه ۱۳۳۳ کیلومتر ریل راه آهن ساخته می شود.

علاوه بر این، راه آهن در نظر دارد سالانه ۳۰۰ کیلومتر راه آهن را بازسازی کند.

این بدان معناست که متوسط تقاضای سالانه راه آهن برای دستیابی به چشم انداز حدود ۲۰۰۰۰۰ تن است.

در مجموع ۱۷ کشور دنیا ریل فولادی تولید می کنند و با راه اندازی پروژه راه آهن فولادی، ایران هجدهمین کشور می شود.

بزرگترین تولید ریلی در جهان متعلق به چین با تولید سالانه حدود ۵۵۰۰۰۰ تن است.

کشورهایی مانند ژاپن، آمریکا، اتریش، فرانسه، لهستان، ایتالیا، چین و … تولیدکنندگان ریلی جهان هستند.

در ایران با وجود افتتاح طرح ها و پروژه های ملی تولید ریلی، این صنعت هنوز به خودکفایی نرسیده و بیشتر راه آهن های مورد استفاده وارداتی است.

کنش های سخت برای ریل گذاری چیست؟

مسیرها را می توان به روش های مختلفی با استفاده از ماشین آلات مختلف از جمله انواع جرثقیل های ریلی و ماشین های مکانیزه (زیرکوب، خط آرا و پایدارساز و…) پی ریزی کرد.

خط های آهنی دارای ۲ ریل روبروی یکدیگر با فاصله استاندارد و قابل توجه است که توسط ابزارهای مخصوص با تراورس هایی که ممکن است از نوع چوب، فلز و بتن باشد به هم متصل شده و یک مجموعه پلکانی ایجاد می کند.

تراورس یک کلمه فرانسوی است و چوب نردبانی که دو خط راه آهن را به یکدیگر متصل می کند تراورس است.

مشکلات ریل راه آهن نیز به دلیل وزن این مجموعه و شرایط محل کار بود.

به دلیل سختی ساخت ریل، ساخت راه آهن هنوز در چین اجرا نشده است، اما در حال حاضر این کار در حال مطالعه و برنامه ریزی برای اجراست.

طی چند سال آینده، این اقدامات تمام مشکلات پیش روی آن را حل خواهد کرد. ریل راه آهن از نظر حمل و نقل بسیار مهم است. اگر این ریل ها دقیقا مطابق استاندارد ساخته نشده باشند، به راحتی تحت نیروهای مختلف شکسته می شوند و می توانند قطار را از مسیر خارج کنند.

در نتیجه خسارات جانی و اقتصادی جدی و خسارات جبران ناپذیری وارد کنند. بنابراین، هر چه نظارت بر کیفیت آنها بیشتر باشد، دوام و امنیت بیشتری خواهند داشت.

نظری نیست.